Da der vorher definierte Standardprüfkörper mit den in Bild Nr. 49 festgelegten Abmessungen den Schlankheitsgrad λ=10 aufweist und aus diesem Grunde bei achsialer äusserer Druckbelastung ein einachsiger innerer Spannungszustand erreicht werden kann, wurde dieser Normkörper für die Prüfung der Druckfestigkeiten des Schaumglases verwendet.

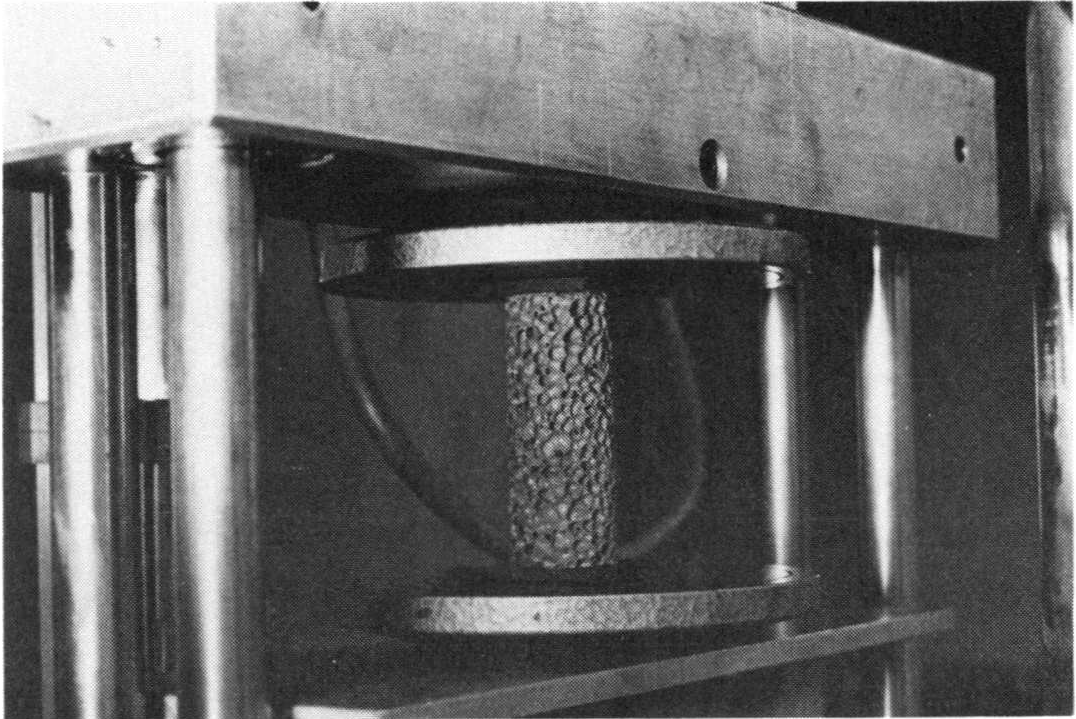

Bild Nr. 50 zeigt einen noch unbelasteten Prüfkörper aus Polyederschaumglas in der Belastungsvorrichtung der von uns verwendeten Prüfmaschine. Die im Bild ersichtlichen, an den beiden Lagerflächen des Prüflings angeordneten 3 mm dicken Kunstgummiplatten verhindern seine vorzeitige Zerstörung durch ungleichmässige örtliche Pressung.

Zur Ueberprüfung der Richtigkeit dieses Vorgehens wurden auch Druckversuche bei Variation der Stärke der Lagerplatten aus Neoprengummi ausgeführt. Dabei konnte festgestellt werden, dass Aenderungen der Gummilagerplattendicken keinen wesentlichen Einfluss auf die Ergebnisse der Druckfestigkeiten ausüben. Besonders schlecht schnitten dabei die Prüflinge ab, die nicht mit Gummilagerplatten versehen wurden.

Bild Nr. 50Prüfkörper aus Polyederschaumglas in der Belastungsvorrichtung für den Druckversuch

Bei der Prüfung der Druckfestigkeiten σdB des Schaumglases beginnt der Versuch immer mit einem in Abhängigkeit von den Dehnungen ε linearem Ansteigen der Druckspannungen σ im Prüfkörper bis zum plötzlichen unangemeldeten Bruch bei σdB, der sich im dazugehörenden und in Bild Nr. 51 dargestellten Spannungs - Dehnungsdiagramm mit einem gleichzeitigen schroffen Abfallen der Druckbeanspruchung bemerkbar macht. Bild Nr.

Bild Nr. 51Spannungs - Dehnungsdiagramm beim Druckversuch

Wird anschliessend der Versuchsablauf ohne Unterbruch fortgesetzt, so wird der Prüfling unter ständigem Knistern zerpulvert, wobei die aufgebrachten Druckspannungen ständig um einen auf tieferem Niveau als die Druckfestigkeit σdB liegenden Mittelwert pendeln.

Mit Druckversuchen an Prüflingen verschiedener Geometrie konnte festgestellt werden, dass ihre Gestalt und Grösse einen nicht unerheblichen Einfluss auf ihre Druckfestigkeiten ausüben! Deshalb sollen die so erhaltenen Druckfestigkeiten nur als Vergleichs werte betrachtet werden. Während dem Prüfvorgang betrug die Geschwindigkeit des Zusammenfahrens der in Bild Nr. 50 ersichtlichen Stahlauflagerteller 1,2 mm pro Minute.

Besondere Würdigung verdient noch die Erkenntnis, wie das bei jedem Druckversuch beobachtete lineare Spannungs - Dehnungsverhalten bis zum Bruch die theoretisch vorausgesagte Gültigkeit der linear-elastischen Bruchmechanik für das Schaumglas im Rahmen der Messgenauigkeit bestätigt.

Tabelle Nr. 1 enthält die mit der eben beschriebenen Prüfmethode bestimmten Druckfestigkeiten des feinzeiligen Polyederschaumglases. Aus Sechzehn der in ihr eingetragenen zusammengehörenden Wertepaare aus Dichte und Druckfestigkeit, die einer nicht linearen Regressionsanalyse unterwofen wurden, enthält man für das feinzellige Polyederschaumglas die Regression

87)σdB=16.24⋅ρ1,57+1.10

die die Druckfestigkeit σdB (N / mm2) mit der Dichte ρ (gr / cm3) in Beziehung bringt und deren Graphen im Diagramm auf Bild Nr. 26 eingetragen wurde. Die Regression ist aber nur im Bereiche 0.29 < ρ < 0.52gr / cm3 sichergestellt.

Die Tabellen Nr. 2 und Nr. 3 enthalten die mit unserer Standardmethode beobachteten Druckfestigkeiten der Schaumglasarten 1 und 2. Die Prüfergebnisse für die Probenreihe der Schaumglasart 1 können durch die Regressionsgleichung

88)σdB=10.96⋅ρ1,07⋅e(0,0042 n∗-0.336 L̅3)+0.22

zusammengefasst werden. Dabei bedeutet σdB (N/mm2) die Druckfestigkeiten, ρ (gr/cm3) die Dichte, n∗(0/0) der Porenanteil der Zellwandfolien und L̅3(mm) die "Mittleren Abschnittslängen" der Schaumglasart 1. Die Regression ist in den Intervallen

- 0.26 ≤ ρ≤ 0.39gr / cm3,

- 21 ≤ n∗ ≤ 4 2% und

- 1.9 ≤ L̅3 ≤ 3.8 mm

für die unabhängigen Argumente sichergestellt.

Analog gilt für die Probenreihe der Schaumglasart 2 die Gleichung

89)σdB=20.43⋅ρ2.89⋅𝚎(0.021 n∗-0.00016 L3)+0.74

Dabei gilt:

- 0.26 ≤ ρ ≤ 0.34gr / cm3 ,

- 15 ≤ n∗ ≤ 26% und

- 1.9 ≤ L̅3 ≤ 2.6mm.

Im Diagramm auf Bild Nr. 26 wurden auch die Punkte eingetragen, die zu den Prüfkörper gehören, deren gemessene Parameter σdB,ρ,n∗ und L̅3 in die zu den Gleichungen Nr. 88 und Nr. 89 führenden Regressionsanalysen einbezogen wurden.

Wie in Abschnitt Nr. 2 des Kapitels A ausgeführt wurde, bestehen für die feinzelligen Polyederschaumgläser und die Proben der Schaumglasarten 2 - die alle bei verhältnismässig niedrigen Temperaturen geschäumt wurden - eindeutige Regression zwischen der Dichte ρ und den Parametern n∗ und L̅3. Dies trifft aber für die Werte n∗ der mit relativ hohen Temperaturganglinien geblähten Proben der Schaumglasart 1 nicht mehr zu.

Auf der Grundlage dieser Beobachtungen kann die Hypothese aufgestellt werden, dass die Struktur (n∗=n∗(ρ),L̅3=L̅3(ρ)) und somit auch das mechanische Verhalten von beliebigen bei relativ niedrigen Temperaturen geblähten Polyederschaumglastypen im wesentlichen nur von ihrer Dichte ρ abhängt, während dies in Bezug auf die mit relativ hochtemperaturigen Ganglinien geblähten Typen nicht mehr gilt (n∗≠n∗(ρ),L̅3=L̅3(ρ)).

Mit obenstehenden Ausführungen über die empirisch gewonnenen Zusammenhänge zwischen den Parametern n∗ und L3 von Proben verschiedener Polyederschaumglasarten und ihrer Dichte ρ sowie der mit Hilfe eines Vergleiches der Regressionsgleichungen Nr. 87, 88 und 89 festgestellten allgemeinen Abhängigkeit

90)σdB=f (ρ,n∗,L̅3)

kann obige Hypothese bestätigt werden.